മൾട്ടി-ലെയർ PCB ഡിസൈൻ ചെയ്യുമ്പോൾ EMI പ്രശ്നം എങ്ങനെ പരിഹരിക്കാമെന്ന് നിങ്ങൾക്കറിയാമോ?

ഞാൻ നിങ്ങളോട് പറയട്ടെ!

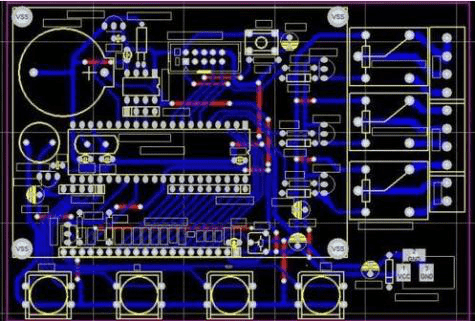

ഇഎംഐ പ്രശ്നങ്ങൾ പരിഹരിക്കാൻ നിരവധി മാർഗങ്ങളുണ്ട്.ആധുനിക ഇഎംഐ സപ്രഷൻ രീതികളിൽ ഇവ ഉൾപ്പെടുന്നു: ഇഎംഐ സപ്രഷൻ കോട്ടിംഗ് ഉപയോഗിക്കുന്നത്, അനുയോജ്യമായ ഇഎംഐ സപ്രഷൻ ഭാഗങ്ങൾ തിരഞ്ഞെടുക്കൽ, ഇഎംഐ സിമുലേഷൻ ഡിസൈൻ.ഏറ്റവും അടിസ്ഥാന PCB ലേഔട്ടിനെ അടിസ്ഥാനമാക്കി, EMI റേഡിയേഷനും PCB ഡിസൈൻ വൈദഗ്ധ്യവും നിയന്ത്രിക്കുന്നതിൽ PCB സ്റ്റാക്കിന്റെ പ്രവർത്തനത്തെ ഈ പേപ്പർ ചർച്ച ചെയ്യുന്നു.

വൈദ്യുതി ബസ്

ഐസിയുടെ പവർ പിന്നിന് സമീപം ഉചിതമായ കപ്പാസിറ്റൻസ് സ്ഥാപിച്ച് ഐസിയുടെ ഔട്ട്പുട്ട് വോൾട്ടേജ് ജമ്പ് ത്വരിതപ്പെടുത്താം.എന്നിരുന്നാലും, ഇത് പ്രശ്നത്തിന്റെ അവസാനമല്ല.കപ്പാസിറ്ററിന്റെ പരിമിതമായ ഫ്രീക്വൻസി പ്രതികരണം കാരണം, ഫുൾ ഫ്രീക്വൻസി ബാൻഡിൽ ഐസി ഔട്ട്പുട്ട് വൃത്തിയായി പ്രവർത്തിപ്പിക്കുന്നതിന് ആവശ്യമായ ഹാർമോണിക് പവർ ഉത്പാദിപ്പിക്കാൻ കപ്പാസിറ്ററിന് അസാധ്യമാണ്.കൂടാതെ, പവർ ബസിൽ രൂപപ്പെടുന്ന ക്ഷണികമായ വോൾട്ടേജ് ഡീകൂപ്പിംഗ് പാതയുടെ ഇൻഡക്റ്റൻസിന്റെ രണ്ടറ്റത്തും വോൾട്ടേജ് കുറയുന്നതിന് കാരണമാകും.ഈ താൽക്കാലിക വോൾട്ടേജുകളാണ് പ്രധാന പൊതു മോഡ് EMI ഇടപെടൽ ഉറവിടങ്ങൾ.ഈ പ്രശ്നങ്ങൾ നമുക്ക് എങ്ങനെ പരിഹരിക്കാനാകും?

ഞങ്ങളുടെ സർക്യൂട്ട് ബോർഡിലെ ഐസിയുടെ കാര്യത്തിൽ, ഐസിക്ക് ചുറ്റുമുള്ള പവർ ലെയറിനെ നല്ല ഉയർന്ന ആവൃത്തിയിലുള്ള കപ്പാസിറ്ററായി കണക്കാക്കാം, ഇത് ശുദ്ധമായ ഉൽപാദനത്തിനായി ഉയർന്ന ആവൃത്തിയിലുള്ള ഊർജ്ജം നൽകുന്ന ഡിസ്ക്രീറ്റ് കപ്പാസിറ്റർ വഴി ചോർന്ന ഊർജ്ജം ശേഖരിക്കാൻ കഴിയും.കൂടാതെ, ഒരു നല്ല പവർ ലെയറിന്റെ ഇൻഡക്ടൻസ് ചെറുതാണ്, അതിനാൽ ഇൻഡക്ടർ സമന്വയിപ്പിച്ച ക്ഷണികമായ സിഗ്നലും ചെറുതാണ്, അങ്ങനെ സാധാരണ മോഡ് EMI കുറയുന്നു.

തീർച്ചയായും, പവർ സപ്ലൈ ലെയറും ഐസി പവർ സപ്ലൈ പിന്നും തമ്മിലുള്ള ബന്ധം കഴിയുന്നത്ര ചെറുതായിരിക്കണം, കാരണം ഡിജിറ്റൽ സിഗ്നലിന്റെ ഉയരുന്ന എഡ്ജ് വേഗത്തിലും വേഗത്തിലും ആണ്.ഐസി പവർ പിൻ സ്ഥിതിചെയ്യുന്ന പാഡിലേക്ക് നേരിട്ട് ബന്ധിപ്പിക്കുന്നതാണ് നല്ലത്, അത് പ്രത്യേകം ചർച്ച ചെയ്യേണ്ടതുണ്ട്.

കോമൺ മോഡ് EMI നിയന്ത്രിക്കുന്നതിന്, പവർ ലെയർ വിഘടിപ്പിക്കാനും ആവശ്യത്തിന് കുറഞ്ഞ ഇൻഡക്ടൻസ് ഉള്ളതും നന്നായി രൂപകൽപ്പന ചെയ്തിരിക്കുന്ന ഒരു ജോടി പവർ ലെയറുകളായിരിക്കണം.ചിലർ ചോദിച്ചേക്കാം, അത് എത്ര നല്ലതാണ്?ഉത്തരം പവർ ലെയർ, പാളികൾക്കിടയിലുള്ള മെറ്റീരിയൽ, പ്രവർത്തന ആവൃത്തി എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു (അതായത്, IC റൈസ് ടൈമിന്റെ പ്രവർത്തനം).പൊതുവേ, പവർ ലെയറുകളുടെ സ്പെയ്സിംഗ് 6 മില്യൺ ആണ്, ഇന്റർലേയർ FR4 മെറ്റീരിയലാണ്, അതിനാൽ പവർ ലെയറിന്റെ ഒരു ചതുരശ്ര ഇഞ്ച് തുല്യമായ കപ്പാസിറ്റൻസ് ഏകദേശം 75pF ആണ്.വ്യക്തമായും, ചെറിയ പാളി സ്പെയ്സിംഗ്, വലിയ കപ്പാസിറ്റൻസ്.

100-300ps ഉയരുന്ന സമയമുള്ള നിരവധി ഉപകരണങ്ങളില്ല, എന്നാൽ IC യുടെ നിലവിലെ വികസന നിരക്ക് അനുസരിച്ച്, 100-300ps പരിധിയിൽ ഉയർന്ന സമയമുള്ള ഉപകരണങ്ങൾ ഉയർന്ന അനുപാതത്തിൽ വരും.100 മുതൽ 300 പിഎസ് വരെ ഉയരുന്ന സർക്യൂട്ടുകൾക്ക്, മിക്ക ആപ്ലിക്കേഷനുകൾക്കും 3 മിൽ ലെയർ സ്പെയ്സിംഗ് ഇനി ബാധകമല്ല.ആ സമയത്ത്, 1 മില്ലിയിൽ താഴെയുള്ള ഇന്റർലെയർ സ്പെയ്സിംഗ് ഉള്ള ഡിലാമിനേഷൻ സാങ്കേതികവിദ്യ സ്വീകരിക്കേണ്ടത് ആവശ്യമാണ്, കൂടാതെ FR4 ഡൈഇലക്ട്രിക് മെറ്റീരിയലിന് പകരം ഉയർന്ന വൈദ്യുത സ്ഥിരതയുള്ള മെറ്റീരിയലും ആവശ്യമാണ്.ഇപ്പോൾ, സെറാമിക്സിനും പോട്ടഡ് പ്ലാസ്റ്റിക്കിനും 100 മുതൽ 300 പിഎസ് റൈസ് ടൈം സർക്യൂട്ടുകളുടെ ഡിസൈൻ ആവശ്യകതകൾ നിറവേറ്റാനാകും.

ഭാവിയിൽ പുതിയ മെറ്റീരിയലുകളും രീതികളും ഉപയോഗിക്കാമെങ്കിലും, സാധാരണ 1 മുതൽ 3 ns റൈസ് ടൈം സർക്യൂട്ടുകൾ, 3 മുതൽ 6 മിൽ ലെയർ സ്പെയ്സിംഗ്, FR4 ഡൈഇലക്ട്രിക് മെറ്റീരിയലുകൾ എന്നിവ സാധാരണയായി ഹൈ-എൻഡ് ഹാർമോണിക്സ് കൈകാര്യം ചെയ്യാനും ക്ഷണികമായ സിഗ്നലുകൾ വേണ്ടത്ര കുറയ്ക്കാനും പര്യാപ്തമാണ്, അതായത്. , കോമൺ മോഡ് EMI വളരെ കുറച്ച് കുറയ്ക്കാം.ഈ പേപ്പറിൽ, പിസിബി ലേയേർഡ് സ്റ്റാക്കിങ്ങിന്റെ ഡിസൈൻ ഉദാഹരണം നൽകിയിരിക്കുന്നു, കൂടാതെ ലെയർ സ്പെയ്സിംഗ് 3 മുതൽ 6 മിൽ വരെയാണെന്ന് അനുമാനിക്കപ്പെടുന്നു.

വൈദ്യുതകാന്തിക ഷീൽഡിംഗ്

സിഗ്നൽ റൂട്ടിംഗ് വീക്ഷണകോണിൽ നിന്ന്, ഒരു നല്ല ലെയറിംഗ് തന്ത്രം എല്ലാ സിഗ്നൽ ട്രെയ്സുകളും ഒന്നോ അതിലധികമോ ലെയറുകളിൽ സ്ഥാപിക്കണം, അവ പവർ ലെയറിലോ ഗ്രൗണ്ട് പ്ലെയിനിലോ അടുത്താണ്.വൈദ്യുതി വിതരണത്തിനായി, ഒരു നല്ല ലെയറിംഗ് തന്ത്രം പവർ ലെയർ ഗ്രൗണ്ട് പ്ലെയിനിനോട് ചേർന്നുള്ളതായിരിക്കണം, കൂടാതെ പവർ ലെയറും ഗ്രൗണ്ട് പ്ലെയിനും തമ്മിലുള്ള ദൂരം കഴിയുന്നത്ര ചെറുതായിരിക്കണം, അതിനെയാണ് ഞങ്ങൾ "ലേയറിംഗ്" തന്ത്രം എന്ന് വിളിക്കുന്നത്.

പിസിബി സ്റ്റാക്ക്

ഏത് തരത്തിലുള്ള സ്റ്റാക്കിംഗ് സ്ട്രാറ്റജിക്ക് EMI സംരക്ഷിക്കാനും അടിച്ചമർത്താനും സഹായിക്കും?താഴെയുള്ള ലേയേർഡ് സ്റ്റാക്കിംഗ് സ്കീം ഊഹിക്കുന്നത് വൈദ്യുതി വിതരണ കറന്റ് ഒരു ലെയറിൽ ഒഴുകുന്നുവെന്നും ഒരേ ലെയറിന്റെ വിവിധ ഭാഗങ്ങളിൽ സിംഗിൾ വോൾട്ടേജ് അല്ലെങ്കിൽ ഒന്നിലധികം വോൾട്ടേജുകൾ വിതരണം ചെയ്യപ്പെടുന്നു എന്നാണ്.ഒന്നിലധികം പവർ ലെയറുകളുടെ കാര്യം പിന്നീട് ചർച്ച ചെയ്യും.

4-പ്ലൈ പ്ലേറ്റ്

4-പ്ലൈ ലാമിനേറ്റ് രൂപകൽപ്പനയിൽ ചില പ്രശ്നങ്ങൾ ഉണ്ടാകാം.ഒന്നാമതായി, സിഗ്നൽ പാളി പുറം പാളിയിലായാലും പവർ, ഗ്രൗണ്ട് പ്ലെയിൻ അകത്തെ പാളിയിലായാലും, പവർ ലെയറും ഗ്രൗണ്ട് പ്ലെയിനും തമ്മിലുള്ള ദൂരം ഇപ്പോഴും വളരെ വലുതാണ്.

ചെലവ് ആവശ്യകത ആദ്യത്തേതാണെങ്കിൽ, പരമ്പരാഗത 4-പ്ലൈ ബോർഡിന് ഇനിപ്പറയുന്ന രണ്ട് ബദലുകൾ പരിഗണിക്കാവുന്നതാണ്.ഇവ രണ്ടും ഇഎംഐ അടിച്ചമർത്തൽ പ്രകടനം മെച്ചപ്പെടുത്താൻ കഴിയും, എന്നാൽ ബോർഡിലെ ഘടകങ്ങളുടെ സാന്ദ്രത ആവശ്യത്തിന് കുറവുള്ളതും ഘടകങ്ങൾക്ക് ചുറ്റും മതിയായ വിസ്തീർണ്ണമുള്ളതും (വൈദ്യുതി വിതരണത്തിന് ആവശ്യമായ കോപ്പർ കോട്ടിംഗ് സ്ഥാപിക്കുന്നതിന്) മാത്രമേ അനുയോജ്യമാകൂ.

ആദ്യത്തേത് മുൻഗണനയുള്ള സ്കീമാണ്.പിസിബിയുടെ പുറം പാളികളെല്ലാം പാളികളാണ്, മധ്യത്തിലെ രണ്ട് പാളികൾ സിഗ്നൽ / പവർ ലെയറുകളാണ്.സിഗ്നൽ ലെയറിലെ പവർ സപ്ലൈ വൈഡ് ലൈനുകളാൽ റൂട്ട് ചെയ്യപ്പെടുന്നു, ഇത് വൈദ്യുത വിതരണത്തിന്റെ പാത്ത് ഇംപെഡൻസ് കുറയുകയും സിഗ്നൽ മൈക്രോസ്ട്രിപ്പ് പാതയുടെ ഇംപെഡൻസ് കുറയുകയും ചെയ്യുന്നു.EMI നിയന്ത്രണത്തിന്റെ വീക്ഷണകോണിൽ, ലഭ്യമായ ഏറ്റവും മികച്ച 4-ലെയർ PCB ഘടനയാണിത്.രണ്ടാമത്തെ സ്കീമിൽ, പുറം പാളി ശക്തിയും നിലവും വഹിക്കുന്നു, മധ്യ രണ്ട് പാളി സിഗ്നൽ വഹിക്കുന്നു.പരമ്പരാഗത 4-ലെയർ ബോർഡുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഈ സ്കീമിന്റെ മെച്ചപ്പെടുത്തൽ ചെറുതാണ്, കൂടാതെ ഇന്റർലേയർ ഇംപെഡൻസ് പരമ്പരാഗത 4-ലെയർ ബോർഡിന്റെ അത്ര മികച്ചതല്ല.

വയറിംഗ് ഇംപെഡൻസ് നിയന്ത്രിക്കണമെങ്കിൽ, വൈദ്യുതി വിതരണത്തിന്റെയും ഗ്രൗണ്ടിംഗിന്റെയും ചെമ്പ് ദ്വീപിന് കീഴിൽ വയറിംഗ് സ്ഥാപിക്കുന്നതിന് മുകളിലുള്ള സ്റ്റാക്കിംഗ് സ്കീം വളരെ ശ്രദ്ധാലുവായിരിക്കണം.കൂടാതെ, വൈദ്യുതി വിതരണത്തിലോ സ്ട്രാറ്റത്തിലോ ഉള്ള ചെമ്പ് ദ്വീപ് ഡിസിയും കുറഞ്ഞ ആവൃത്തിയും തമ്മിലുള്ള കണക്റ്റിവിറ്റി ഉറപ്പാക്കാൻ കഴിയുന്നത്ര പരസ്പരം ബന്ധിപ്പിച്ചിരിക്കണം.

6-പ്ലൈ പ്ലേറ്റ്

4-ലെയർ ബോർഡിലെ ഘടകങ്ങളുടെ സാന്ദ്രത വലുതാണെങ്കിൽ, 6-ലെയർ പ്ലേറ്റ് നല്ലതാണ്.എന്നിരുന്നാലും, 6-ലെയർ ബോർഡിന്റെ രൂപകൽപ്പനയിൽ ചില സ്റ്റാക്കിംഗ് സ്കീമുകളുടെ ഷീൽഡിംഗ് പ്രഭാവം മതിയായതല്ല, കൂടാതെ പവർ ബസിന്റെ ക്ഷണികമായ സിഗ്നൽ കുറയുന്നില്ല.രണ്ട് ഉദാഹരണങ്ങൾ ചുവടെ ചർച്ചചെയ്യുന്നു.

ആദ്യ സന്ദർഭത്തിൽ, വൈദ്യുതി വിതരണവും നിലവും യഥാക്രമം രണ്ടാമത്തെയും അഞ്ചാമത്തെയും പാളികളിൽ സ്ഥാപിച്ചിരിക്കുന്നു.കോപ്പർ ക്ലോഡ് പവർ സപ്ലൈയുടെ ഉയർന്ന പ്രതിരോധം കാരണം, സാധാരണ മോഡ് ഇഎംഐ റേഡിയേഷൻ നിയന്ത്രിക്കുന്നത് വളരെ പ്രതികൂലമാണ്.എന്നിരുന്നാലും, സിഗ്നൽ ഇംപെഡൻസ് നിയന്ത്രണത്തിന്റെ വീക്ഷണകോണിൽ നിന്ന്, ഈ രീതി വളരെ ശരിയാണ്.

രണ്ടാമത്തെ ഉദാഹരണത്തിൽ, വൈദ്യുതി വിതരണവും നിലവും യഥാക്രമം മൂന്നാമത്തെയും നാലാമത്തെയും പാളികളിൽ സ്ഥാപിച്ചിരിക്കുന്നു.ഈ ഡിസൈൻ പവർ സപ്ലൈയുടെ ചെമ്പ് പൊതിഞ്ഞ ഇംപെഡൻസിന്റെ പ്രശ്നം പരിഹരിക്കുന്നു.ലെയർ 1, ലെയർ 6 എന്നിവയുടെ മോശം വൈദ്യുതകാന്തിക ഷീൽഡിംഗ് പ്രകടനം കാരണം, ഡിഫറൻഷ്യൽ മോഡ് EMI വർദ്ധിക്കുന്നു.രണ്ട് പുറം പാളികളിലെ സിഗ്നൽ ലൈനുകളുടെ എണ്ണം കുറവാണെങ്കിൽ ലൈനുകളുടെ ദൈർഘ്യം വളരെ ചെറുതാണെങ്കിൽ (സിഗ്നലിന്റെ ഉയർന്ന ഹാർമോണിക് തരംഗദൈർഘ്യത്തിന്റെ 1/20-ൽ താഴെ), ഡിസൈനിന് ഡിഫറൻഷ്യൽ മോഡ് EMI യുടെ പ്രശ്നം പരിഹരിക്കാൻ കഴിയും.പുറം പാളി ചെമ്പ് കൊണ്ട് നിറയ്ക്കുകയും ചെമ്പ് പൊതിഞ്ഞ പ്രദേശം നിലത്തിരിക്കുകയും ചെയ്യുമ്പോൾ (ഓരോ 1/20 തരംഗദൈർഘ്യ ഇടവേളയും) ഡിഫറൻഷ്യൽ മോഡ് EMI അടിച്ചമർത്തുന്നത് പ്രത്യേകിച്ചും നല്ലതാണെന്ന് ഫലങ്ങൾ കാണിക്കുന്നു.മുകളിൽ സൂചിപ്പിച്ചതുപോലെ, ചെമ്പ് വയ്ക്കണം

പോസ്റ്റ് സമയം: ജൂലൈ-29-2020